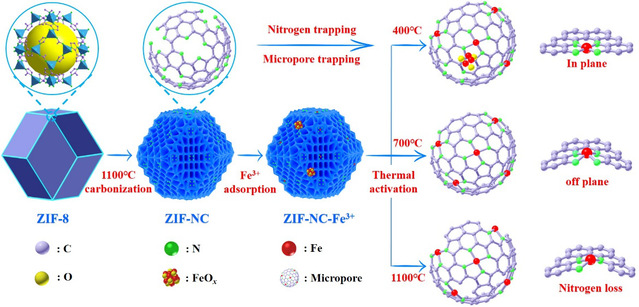

近日,我院王振波教授和纽约州立大学布法罗分校的武刚教授合作以ZIF-8高温碳化后的氮掺杂碳(ZIF-NC)为基体,经Fe3+吸附和热活化过程制备了具有原子级分散FeN4活性中心的Fe-N-C催化剂,并借助该模型系统研究并揭示了高性能FeN4活性中心在热活化过程中的形成机理,如图1所示。

图1 以氮掺杂多孔碳(ZIF-NC)吸附Fe3+建立的模型系统示意图

高性能、低成本非贵金属氧还原催化剂的研究制备是实现质子交换膜燃料电池商业化应用的关键,Fe与N共掺杂的碳材料(Fe-N-C)是目前活性最高的非贵金属催化剂,其中FeN4配位结构被认为是最主要的活性中心。但是高性能FeN4活性中心的形成机理尚不明确,因为现有催化剂都是通过高温热解过渡金属盐、氮源、碳源组成的前驱体制备的,Fe-Nx结构的演化过程与高温碳化过程及氮掺杂过程同时发生。探索并研究FeN4活性中心的形成机理有助于Fe-N-C催化剂的合理设计与性能的进一步提高。

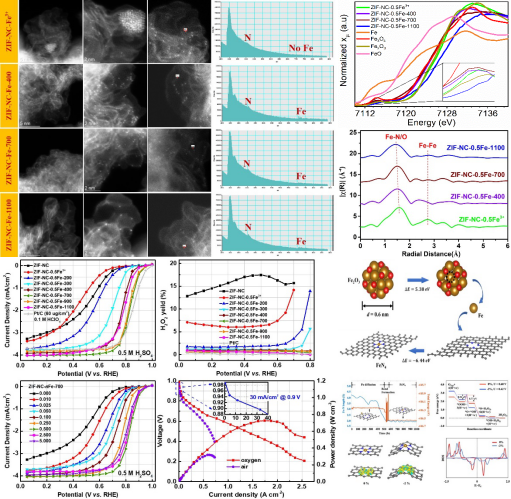

研究团队首先借助透射电子显微镜(TEM)、Raman、N2吸脱附测试、X-射线粉末衍射(XRD)以及X-射线光电子能谱(XPS)等物理表征确认了上述模型系统的有效性—碳基体的形貌、结构以及氮掺杂在热活化过程中并没有发生明显的变化。随后借助原子级分辨率的扫描透射电子显微镜(STEM)以及X-射线吸收光谱(XAS)对热活化过程中Fe物种的分散状态与结构演化进行了表征分析,借助旋转圆盘圆环电极(RRDE)及燃料电池对催化剂的性能演化进行测试,建立了热活化过程中催化剂结构-性能演化关系并对其进行了第一性原理研究,如图2所示。结果表明:(1) Fe3+吸附过程形成的FeOx颗粒在热活化过程中会降解转化为原子级分散的FeN4配位结构,从而增加FeN4活性中心的密度,该过程的发生源于FeN4结构的热稳定性高于FeOx;(2) 室温下生成的Fe-Nx配位结构在热活化过程中配位数增加、对称性下降、Fe-N键长变短、Fe-N结合强度增加,FeN4结构中Fe-N键的收缩会改变中心Fe离子及周围C原子的电荷分布,从而促进O2在FeN4位点上的吸附及随后的O-O键断裂过程,增加FeN4活性中心的本征活性与稳定性;(3)400℃的活化即可生成稳定、高效的FeN4活性中心,说明传统热解型Fe-N-C催化剂制备过程中800℃及以上的高温只是前驱体碳化的必要温度而不是活性中心生成的必要温度。

图2 热活化过程中催化剂的结构-性能演化及其第一性原理研究

除此之外,该模型体系首次实现了在不改变碳基体孔结构及氮掺杂的前提下对FeN4活性中心密度的调控,为其他相关理论研究提供了良好的平台。经过对碳基体结构及Fe3+吸附量的优化之后,所得催化剂在0.5 MH2SO4中催化ORR的半波电位高达0.84 V(vs. RHE, 0.6 mg/cm2),燃料电池测试中0.9V处电流密度高达30mA/cm2(美国能源部目标44 mA/cm2),是现有报道的最高值。

相关结果发表在Angew.Chem.Int.Ed.上,文章的第一作者是哈尔滨工业大学的博士研究生李加展,哈工大为论文的第一通讯单位。

Jiazhan Li, Hanguang Zhang, Widitha Samarakoon, Weitao Shan, David A. Cullen*, Stavros Karakalos, Mengjie Chen, Daming Gu, Karren L. More, Guofeng Wang, Zhenxing Feng*, Zhenbo Wang*, and Gang Wu*. Thermally Driven Structure and Performance Evolution of Atomically Dispersed Fe-N4 Sites for Oxygen Reduction. Angew. Chem. Int. Ed., 2019, In press

论文链接:https://onlinelibrary.wiley.com/doi/pdf/10.1002/anie.201909312